Tal como lo decía anteriormente en otra nota: a veces es recomendable comprar solamente dispositivos de marcas que ofrezcan calidad, una buena garantía y soporte técnico!

Muchos se preguntarán: ¿Cómo llegué a dicha conclusión? Lastimosamente, debo decir que fue a las malas, sufriendo en carne propia los problemas de comprar un teléfono que no “andaba”. La historia es la siguiente:

Hay cosas de mi pasado de las cuales me cuesta hablar y, más en un medio tan concurrido, como este. Pero como dicen por ahí “al mal tiempo darle prisa”; así que lo mejor es empezar el relato cuanto antes. Pues bien: hace ya aproximadamente un poco más de 10 años, en mi época de universitario cuando no había dinero para “juguetes” o “gallos tecnológicos”, tuve una serie de teléfonos del tipo “flecha” (porque en su momento no había ni forma de pensar en un SmartPhone) que eran un poco grandes y no tan portátiles (en algunas ocasiones me sentí como si me llevará el teléfono inalámbrico de mi casa en la maleta porque no me cabía en el bolsillo) pero que, efectivamente, en mi caso suplían la necesidad principal: hacer llamadas y recibir mensajes (a un precio que yo podía costear).

Este proceso fue divertido en la mayoría de los casos, pero hubo un periodo de la historia un poco oscuro, en el cual la diversión se fue perdiendo! Todo esto pasó cuando los teléfonos chinos empezaron a permear el mercado Colombiano y, por desgracia, “el sol y la luna se alinearon” para que las cosas coincidieran y, en ese momento, se me dañó “mi flecha” (teléfono celular bruto). Para aquel entonces los precios de dichas terminales chinas estaban al alcance de mi presupuesto. Así que la decisión era simple “a comprar la baratija se dijo”!.

Lo siguiente que debía pensar era: ¿cuál? Los había de muchos colores, tamaños y, aparentemente, hasta “con todos los juguetes”. Después de pensarlo un rato, compré el teléfono que más juguetes tenía y, para mi desgracia, no reparé en revisar la calidad. Pasó el tiempo y, “de un momento a otro”, la compra trajo muchos cambios a mi vida en materia de comunicación y diversión: en el nuevo “aparatejo” habían desaparecido las teclas numéricas y, en su lugar, existía una pantalla táctil “resistiva” que, efectivamente, se “resistía a funcionar correctamente”.

En teoría, podía ver TV en mi teléfono por medio de una antena bastante larga (parecida a la de los carros a control remoto de los años 80) pero, en la práctica, la señal era bastante borrosa y el tamaño de la pantalla no ayudaba a definir muy bien la imagen, lo cual siempre terminaba por cansar mis ojos.

Aparentemente, mi nueva terminal era el producto de algún tipo de retorcida relación con otro de su especie y, ahora, contaba con dos bahías para tarjeta SIM (DUAL). La característica anterior tenía potencial: supuestamente podía usar al tiempo dos líneas telefónicas diferentes, lo cual sonaba increíble! Me sentía el más afortunado del mundo pero, la experiencia no fue nada agradable, con el pasar de los días me di cuenta de que no me funcionaba correctamente ninguna de las dos SIM y terminé incomunicado por un buen tiempo.

Como dicen las abuelas “perder por conocer, no es perder” y, después de muchas peripecias, logré conseguir dinero para comprar un verdadero SmartPhone de esos que si funcionan!.

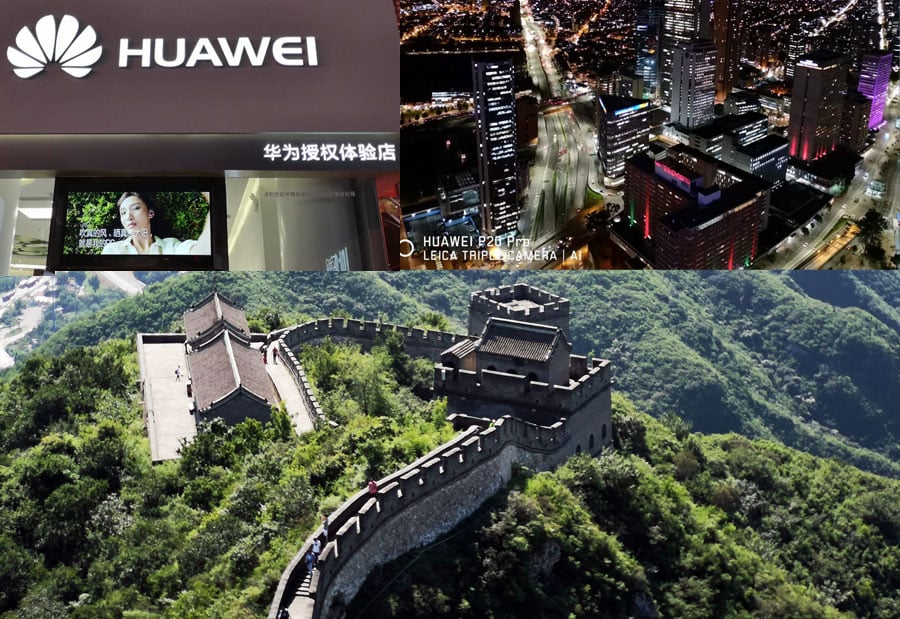

Ahora bien, con el pasar de los años, muchas cosas han cambiado! Hoy en día, marcas como Huawei, se han concentrado en la calidad y, por lo mismo, dentro de los procesos de producción se han dado el lujo de tomarse el tiempo de evaluar los equipos por períodos razonables (hasta de 4 meses) para poder asegurar que los terminales han sido “probados de principio a fin” en el proceso de fabricación y ensamble. Dichos procesos se elaboran en 23 laboratorios y generan aproximadamente 250 diagnósticos.

Con el fin de conocer un poco más al respecto, me fui a China a varias de las instalaciones de Huawei (entre las cuales estaba la de Songshan Lake) donde tuve la oportunidad de presenciar (pero no tomar fotos) varios procesos orientados al monitoreo en tiempo real para anticipar riesgos de fabricación, ensamble y validación con el fin de asegurar la eficiencia, calidad e integridad del producto final. En palabras simples: la semana pasada tuve la oportunidad de ver con mis propios ojos la manera como se ensambla un P20 a partir de sus componentes y, en el proceso, se somete a rigurosas pruebas cada una de sus partes y/o funciones:

- Desde la “Tarjeta Madre” (Board, que es la placa base encargada de integrar el resto de componentes internos) que es ensamblada con una precisión nanométrica en un proceso donde varias máquinas y robots hace el grueso del trabajo pesado y los ingenieros (altamente entrenados) supervisan la integridad de ciertos procesos muy específicos. Al final, entre todos los actores llevan a cabo el llamado FAT (Final Assembly and Testing o proceso Final de Ensamblado y Pruebas) que tarda 2 días de principio a fin.

- Durante el proceso de FAT, cada lado de la Board se ensabla de manera secuencial (primero un lado y después el otro). Al final se integra el procesador (en este caso el Kirin 970).

- Luego de dicha integración y las respectivas pruebas del caso, se procede a conectar las cámaras a la Board y se hacen nuevas prueba a nivel de temperatura, pantalla y las cámaras.

- Finalmente se carga el sistema operativo y nuevas funciones son puestas a prueba. Si todo sale bien (que es en la mayoría de los casos) se procede a asignarle los respectivos IMEIs del caso (si soporta una o dos SIMs).

Son procesos de automatización constante en los cuales las máquinas se desenvuelven en un ambiente totalmente preciso, donde cada robot tiene una funcionalidad predeterminada que contribuye a lograr resultados sin errores (de hecho los dispositivos que no pasan las pruebas, como era de esperarse, no salen al mercado). Increíblemente Huawei prueba todo (y cuando digo todo es TODO):

- Cada una de las soldaduras de “chipset” debe quedar correctamente alineada y elaborada,

- La localización de las antenas que deben quedar a cierto ángulo con precisión, algo que los seres humanos no pueden alinear en un proceso constante que dura aproximadamente 48 horas continuas.

- La fatiga de la bahía de carga y sincronización USB-C se pone a prueba por medio de una máquina que conecta el cable aproximadamente 5,000 veces. Posteriormente, hay otra operación en donde doblan el cable unas 2,500 veces para asegurar la resistencia a la tracción.

- Los equipos ensamblados tienen simulaciones de caída varias veces desde distancias equivalentes a 0.20, 1 y 1.5 metros.

- Los botones físicos son oprimidos un millón de veces.

- Los terminales se someten a pruebas de resistencia a las salpicaduras por más de 30 minutos. Luego, pasan a cámaras de polvo y fragmentos pequeños.

- Pruebas de conectividad según los parámetros de los diferentes operadores para 2g, 3g, 4g y, hasta, el experimental 5g.

En general, los equipos son sometidos a diversas y rigurosas pruebas en tiempo real durante varios meses antes de llegar al mercado. Por lo mismo, en lo personal, después de dicha experiencia, creo que el mito sobre la baja calidad de los equipos fabricados en China es cosa del pasado.

En resumen, conociendo el proceso de ensamble, pruebas y la oferta de servicio post-venta para equipos VIP como el P20 (donde los usuarios lo tienen todo a nivel de garantía!), creo que muchas marcas deberían seguir el ejemplo de este modelo de calidad y soporte de Huawei.