Para nadie es un secreto que la inspiración llega de muchas formas. Y ¡no creerá cómo se hacen estos tenis! Johannes Voelchert, un miembro de alto rango del equipo de innovación de On, se topó con un vídeo en el que un artesano apretaba un filamento fino de pegamento caliente sobre una telaraña. Se preguntaron si podrían crear un zapato de la misma manera y, en vez de reírse de la descabellada idea, el equipo de On se la tomó muy en serio. ¡Conozca todo aquí en TECHcetera!

Así es como se hacen estos tenis

“Mi objetivo era: ‘Te vuelves loco, te vuelves loco, y yo te pago’”, afirma Ilmarin Heitz, director sénior de calzado en On.

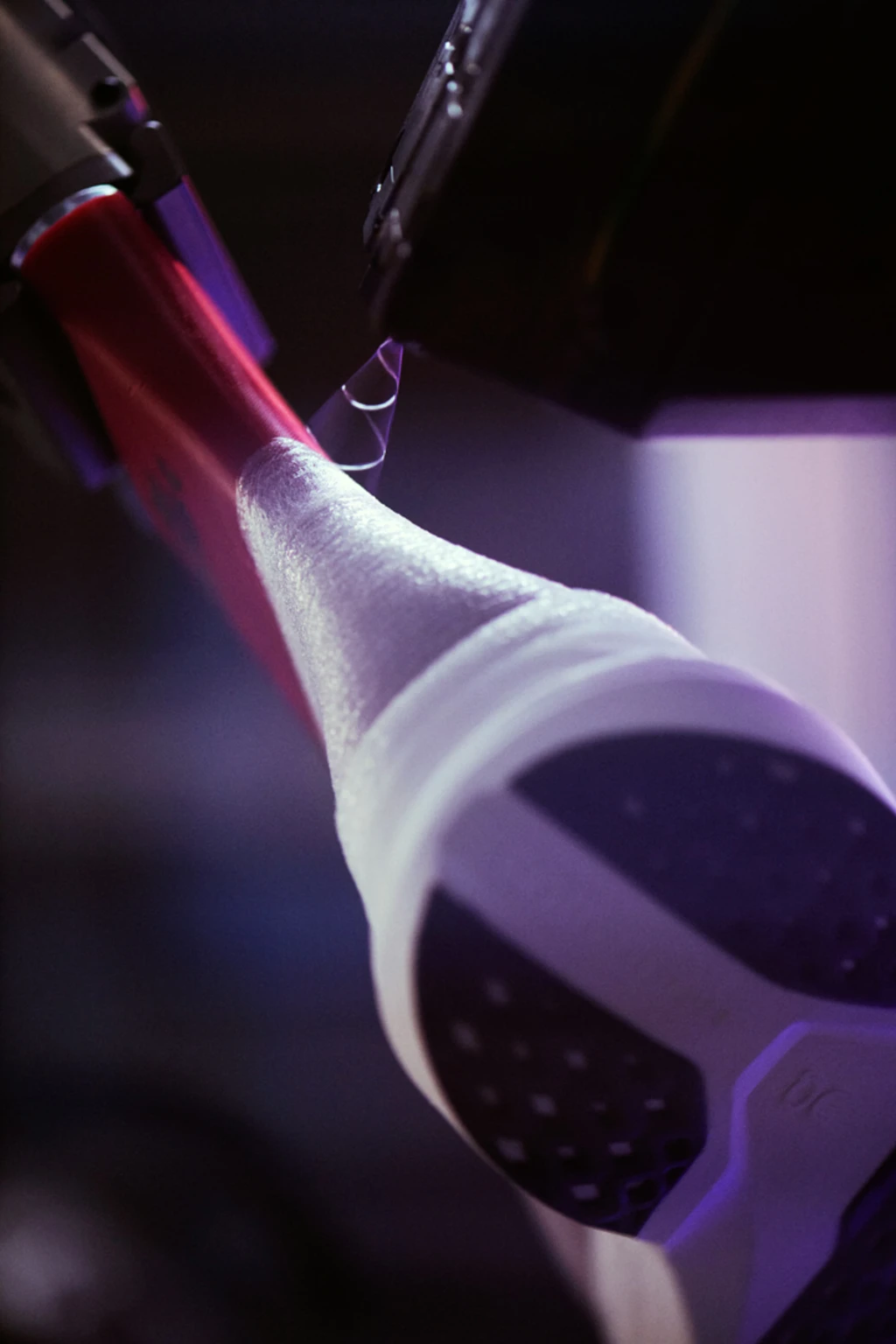

4 años después, un experimento individual se amplió hasta incluir a 20 diseñadores e ingenieros dentro de la empresa de calzado suiza. El resultado es un nuevo paradigma en la producción de tenis denominado “Lightspray”. Al colocar una horma (o molde de pie) en un brazo robótico, On tiene la capacidad de poder rociar toda la parte superior de un zapato a partir de un solo filamento continuo en tan solo 3 minutos.

Esto es importante porque la parte más difícil de producir de un tenis es su parte superior. Las suelas mullidas se producen en un molde, pero las partes superiores implican todos los desafíos de la producción de prendas tradicionales, incluidos varios tejidos, así como también cables tensores, costuras y pegamento.

Heitz señala, “La fabricación de calzado moderna no es tan moderna. Se trata simplemente de utilizar patrones 2D… y estamos tratando de envolverlos alrededor de una forma 3D muy compleja”.

Es de resaltar que, si sumamos todos los proveedores que intervienen en el proceso de fabricación de una parte superior, se necesitan días de trabajo para producir una zapatilla, que puede incluir hasta 100 piezas. Si añadimos la logística y el envío en el mundo real, el resultado es casi semanas. Pero… las zapatillas “Lightspray” se fabrican con solo 5 piezas, lo que requiere un total de 6 minutos.

Vale la pena señalar que la tecnología Lightspray debutó en el Cloudboom Strike LS, un calzado que se ofreció por primera vez en una edición limitada en el mes de abril y que volverá a estar disponible este otoño por un valor de 330 dólares.

¿Cómo funciona el Cloudboom Strike LS de On?

Cloudboom Strike LS de On es una zapatilla para correr que recupera energía y reduce el peso y la complejidad al aprovechar algunas de las mejores eficiencias de la impresión 3D.

Para producir una zapatilla Lightspray, el brazo robótico sostiene la suela hasta un pulverizador. El brazo hace girar la zapatilla, mientras el pulverizador extruye TPU casi como una boquilla de manguera de jardín, formando una espiral que forma una hélice. Cabe acotar que, esa espiral cae sobre la horma como una única cuerda continua, que se adhiere a la suela y a sí misma sin pegamento. Pero, aunque se trata de un único material, On tiene la capacidad de poder ajustar la transpirabilidad, la elasticidad y el soporte de la parte superior en diferentes puntos mediante 2 métodos: alejando o acercando la zapatilla a la espiral, o aumentando o disminuyendo el diámetro de esa hélice. Heitz señala que el material resultante se ajusta tanto a la forma que los atletas de On han optado por usar la zapatilla sin calcetín.

Esta última fase de producción dura unos minutos. Después, un brazo robótico pasa el zapato a otro robot, que rocía el zapato con color, que se endurece en un lapso de tiempo de 3 minutos. Luego de esto, el zapato puede usarse inmediatamente.

On ha afirmado que este método de producción en la parte superior no solo es más rápido, sino que reduce el 75 % de la huella de carbono de esa parte. (El TPU es técnicamente reciclable si se desmonta el calzado, y On comenta que podría utilizar un TPU reciclado en su calzado).

Según se conoce, On se está centrando primero en la producción y el rendimiento del Cloudboom Strike LS antes de ajustar su impacto medioambiental, aunque Heitz explica que el componente más problemático sería su placa de retorno de energía de fibra de carbono, que técnicamente es reciclable, pero requiere una cantidad significativa de energía para hacerlo.

Lo cierto es que, a largo plazo, On está imaginando la misma posibilidad que Adidas pensó hace años: utilizar Lightspray para trasladar la producción desde Asia directamente a los mercados locales de todo el mundo, agilizando la producción, reduciendo el impacto y así mismo, respondiendo a las tendencias más rápido que nunca.

Heitz ha afirmado, “Esta tecnología no tiene límites. Se puede producir lo que se quiera, donde se quiera y solo en la cantidad que se quiera”.